近日,同济大学工程风险研究团队薛亚东教授、李兴硕士和樊永强硕士研究生等在《Underground Space》期刊上发表了题为“Study on disc cutter chipping of TBM based on field data and particle flow code simulation”的研究论文,报道了基于现场数据和PFC颗粒流模拟的TBM滚刀异常磨损演变过程的最新研究成果。

文章链接: https://doi.org/10.1016/j.undsp.2022.06.004

随着大直径、高埋深、长距离岩石隧道的不断涌现,全断面硬岩掘进机(Tunnel Boring Machine,TBM)的应用日益广泛。然而,在TBM掘进高强度完整岩石过程中,由于TBM滚刀与岩石之间的相互作用,滚刀磨损往往较为严重,该现象已成为国内外科研工作者和现场工程师普遍关注的话题。现有相关研究主要集中于滚刀的正常磨损,对异常磨损演变过程研究较为缺乏。基于此,本文系统分析了前期工程现场获取的滚刀磨损数据,依据滚刀磨损形态和磨损严重程度对滚刀异常磨损进行分类,进一步通过PFC3D颗粒流数值软件模拟了滚刀破岩过程,揭示了滚刀异常磨损演变机理,验证了滚刀异常磨损分类的合理性。研究结果表明,滚刀贯入度和切割速度的增加将会显著增大滚刀发生异常磨损概率,同时会加剧滚刀异常磨损的严重程度,本论文相关成果可对工程现场掘进参数控制和滚刀更换策略提供指导。

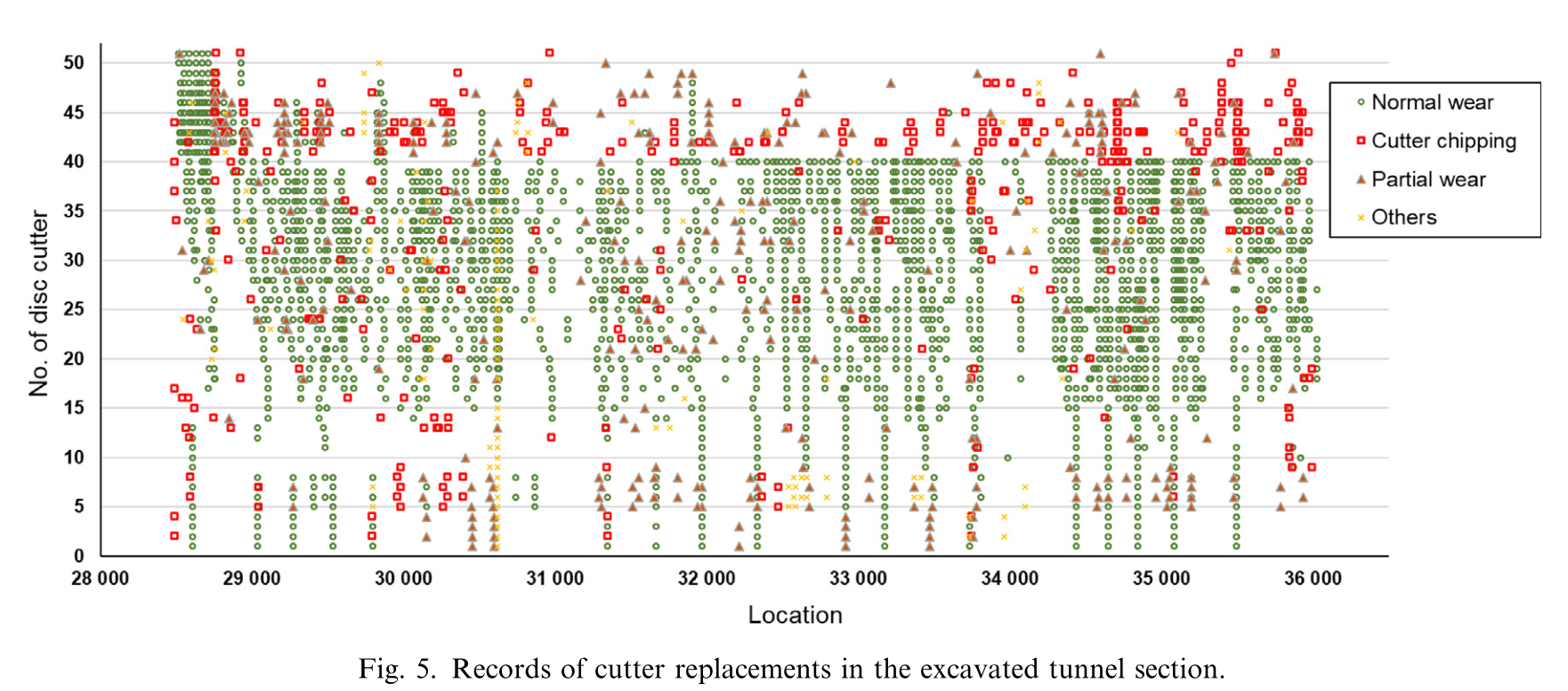

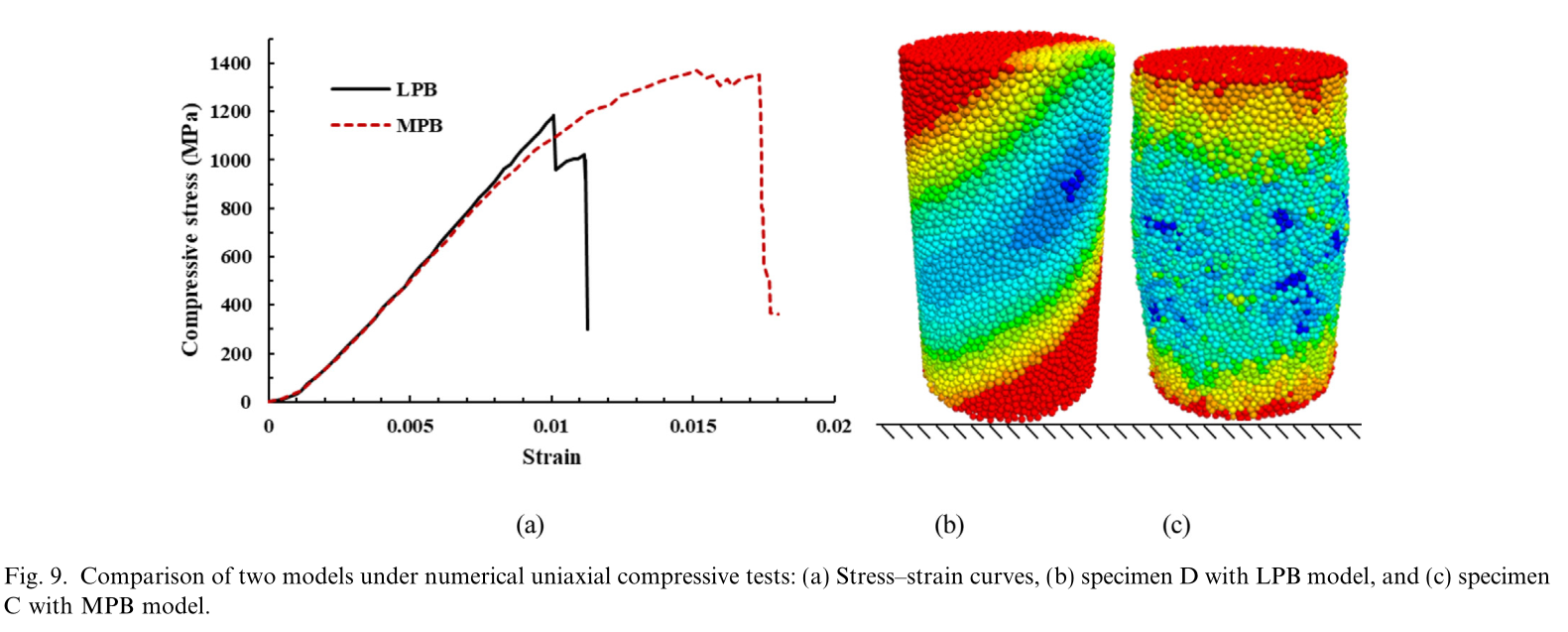

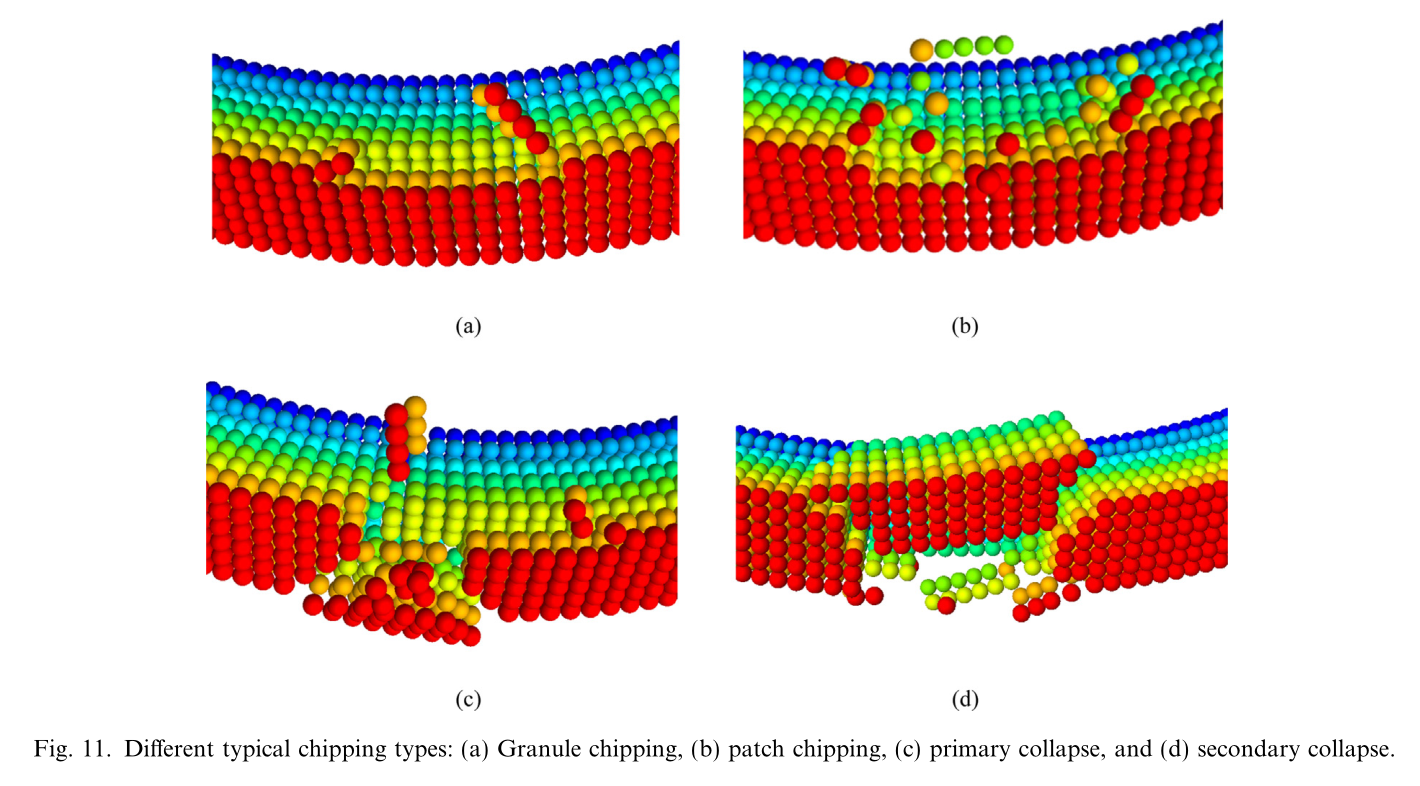

论文研究思路如下:首先,基于国内某TBM法修建隧道工程现场资料,对滚刀磨损情况进行统计分析(图1),并根据滚刀失效模式和失效后断裂面特征,将滚刀异常磨损进行分类(图2)。然后,在PFC3D内置的线性塑性粘结(LPB)模型基础上,进一步提出了一种可用于模拟金属的修正塑性粘结(MPB)模型,并通过单轴拉伸和单轴压缩试验验证了MPB模型对模拟金属材料的优化性(图3)。最后,在PFC3D软件平台利用新接触模型模拟滚刀破岩切削过程,系统揭示了滚刀不同类型异常磨损的演变过程(图4)。

图1 国内某隧道项目滚刀更换记录统计

图2 滚刀异常磨损分类:(a)颗粒剥落,(b)块状剥落,(c)一次压溃,(d)二次压溃

图3 LPB模型和MPB模型的单轴压缩试验数值模拟结果对比

图4 滚刀异常磨损数值模拟结果分类:(a)颗粒剥落,(b)块状剥落,(c)一次压溃,(d)二次压溃

研究结果表明:(1)基于工程现场数据和滚刀失效数值模拟结果,以及考虑滚刀失效演变过程和失效后的断裂面特征,可将滚刀异常磨损分为颗粒剥落、块状剥落、一次压溃、二次压溃等4类;(2)提出了修正塑性粘结(MPB)模型,可以有效地模拟金属材料的塑性特征;(3)滚刀贯入度和切割速度的增大将显著增加滚刀异常磨损发生概率,同时加剧异常磨损严重程度,而通过合理控制掘进参数和优化滚刀更换策略,可有效降低滚刀异常磨损发生概率。

文献引用格式

Xue, Y., Fan, Y., Li, X., Shen, K., & Wang, J. (2023). Study on disc cutter chipping of TBM based on field data and particle flow code simulation. Underground Space, 9:122-139.

撰稿:樊永强

编辑:庞皓俊 姚鸿增

Copyright @ 2008-2024 版权所有:同济大学隧道及地下工程研究所—五室

地址:上海市四平路1239号 邮编:200092