近日,同济大学工程风险研究团队薛亚东教授、汪加轩硕士研究生和周鸣亮博士等在岩土工程领域权威期刊《Computers and Geotechnics》上发表了题为“Prediction of optimum TBM penetration strategy with minimum energy consumption in hard rocks”的研究论文,报道了基于最小能量损耗的TBM掘进参数选取的最新研究成果。

文章链接:

https://doi.org/10.1016/j.compgeo.2022.104844

随着大直径、高埋深、长距离岩石隧道工程的不断涌现,全断面硬岩掘进机(Tunnel Boring Machine,TBM)的应用也日益广泛。当前硬岩TBM工程普遍存在掘进效率低下、刀具磨损严重、工期超限等问题,其原因在于岩机相互作用机理不清晰。本课题团队在前期已在该方面取得了一定研究进展。然而,当前制约TBM现场施工最根本的重难点之一是缺乏可操作的提升破岩效率的策略。为此,本文基于室内岩石线性切割试验(Linear Cutting Machine, LCM)和物质点法(Material Point Method, MPM)数值试验建立了“最优破岩状态数据库”,提出了适用于不同型号刀具、不同岩体强度的“最优贯入度预测模型”,可为TBM司机提供精确量化的掘进参数优化方案。经引松工程验证,本文提出的预测模型和推荐的“最优贯入度,相较于实际掘进参数节约了近40%的能量,具有很好的工程实践意义。

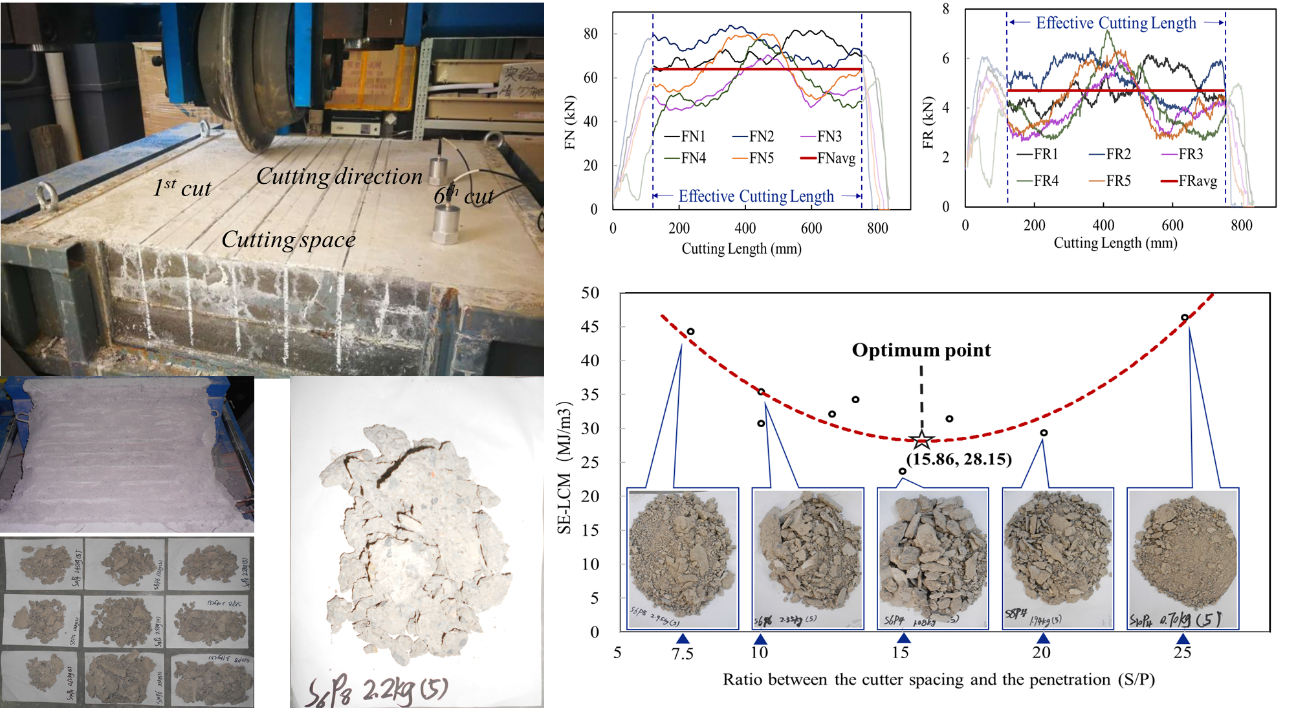

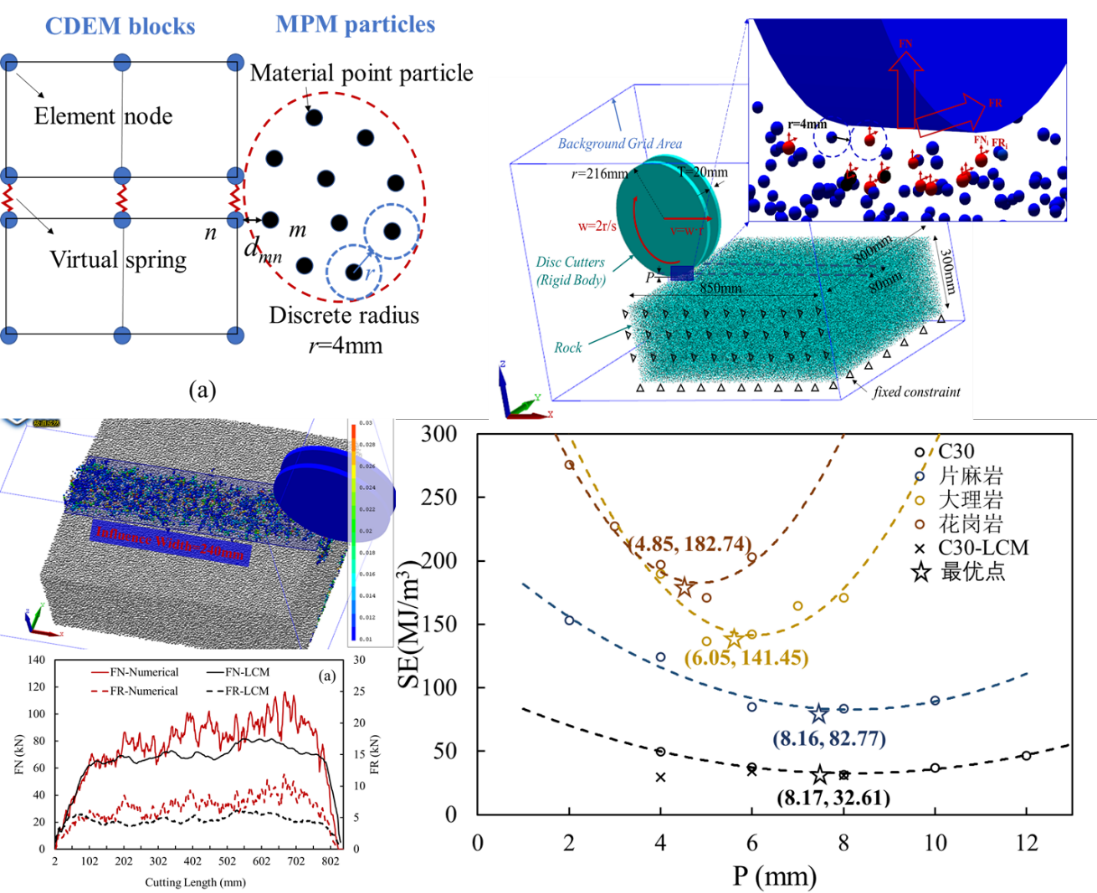

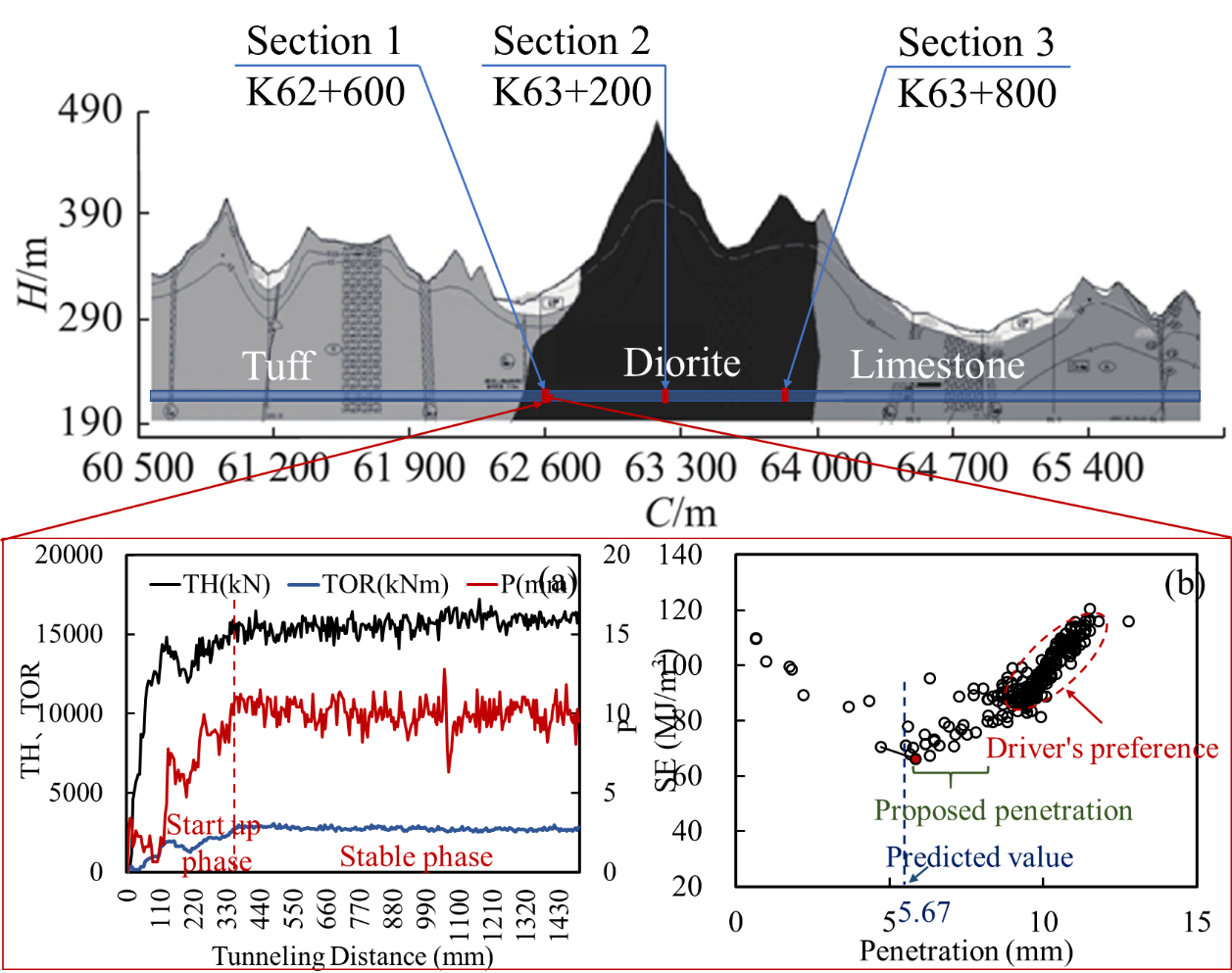

本文研究的思路如下:首先,基于室内岩石线性切割试验验证了 “最优贯入度”的存在性并探索其对岩石破碎效率的影响(图1)。随后,针对硬岩TBM现场围岩性质的多样性,基于物质点数值模拟方法(MPM)建立不同岩体强度的数值线性切割模型,研究岩体强度参数对破岩比能及最优贯入度的影响,验证“最优贯入度”的普遍性(图2)。通过搜集已开展LCM试验,基于MPM数值模拟补充硬岩样本,建立“最优破岩状态数据库”并通过多元线性回归提出量化的“最优贯入度预测模型”(图3)。最后,对引松工程闪长岩段选取三个截面,结合实际掘进参数验证模型的预测精度及对破岩效率提升的有效性(图4)。

图1 室内线性切割试验流程及结果分析

图2 基于物质点法的线性切割数值试验模拟及结果分析

图3 最优贯入度预测公式及其精度分析

图4 最优贯入度预测模型与引松工程验证

研究结果表明:(1)破岩比能与掘进贯入度满足二次函数关系,且低强度岩体贯入度对于破岩比能影响较小,建议采用“最大贯入度”掘进以实现最大掘进速度;(2)高强度岩体贯入度对破岩比能影响较大大,建议采用最优贯入度掘进,可节约近40%耗能;(3)最优贯入度随着刀间距刀刃宽度的增大而增大,随着抗压强度与抗拉强度的增大而减小,预测模型对不同设备、不同岩体均适用。预测模型对引松工程实际掘进循环的预测误差均低于6.5%,满足工程实际使用精度。以上研究成果具有重要的理论意义,并对工程实践具有一定的指导价值。

APA文献格式

Y. Xue, J. Wang, M. Zhou, J. Liu, Y. Guo & J. Wang. Prediction of Optimum TBM Penetration Strategy with Minimum Energy Consumption in Hard Rocks. Computers and Geotechnics. 148: 104844.

供稿:周鸣亮,汪加轩,黄忠凯

编辑:姚鸿增

Copyright @ 2008-2024 版权所有:同济大学隧道及地下工程研究所—五室

地址:上海市四平路1239号 邮编:200092